Alle Rapid Prototyping Technologien haben ihre ganz eigenen Vor- und Nachteile. Mit jeder Technologie, kann man begrenzte Anwendungsgebiete abdecken. Deshalb ist es von entscheidender Bedeutung, welche Anforderungen an das zu fertigende Bauteil gestellt werden. Erst wenn man das genau hinterfragt hat, kann man die Optimale Technologie, für die Erstellung des Bauteils bestimmen. Hier ein kurzer Überblick, was die einzelnen 3D-Druck Technologien voneinander unterscheidet.

Multijetfusion (Multi Jet Fusion – MJF)

Vorteile: mechanisch belastbar, es sind keine Stützstrukturen nötig, hohe Bauteildichte, komplexeste Formgebung möglich, thermisch und mechanisch belastbar, sehr schneller Fertigungsprozess.

Nachteile: leicht raue Oberfläche, nur einfarbige Modelle sind möglich.

Material: Polyamid – PA12.

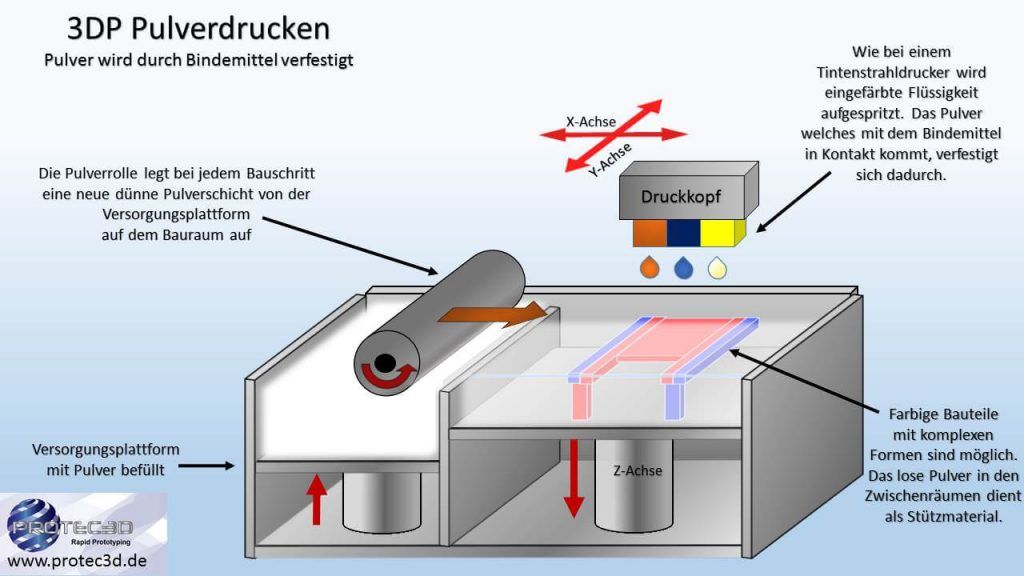

Pulverdruck – Pulverdrucken – (3D Printing – 3DP)

Vorteile: schnelle Fertigung, es sind keine Stützstrukturen nötig, vollfarbige Modelle sind darstellbar, komplexeste Formgebung möglich.

Nachteile: mechanisch nur teilweise belastbar wenn die Bauteile mit Verbundstoffen nachbehandelt werden, leicht raue Oberfläche wie sandgestrahlt.

Material: speziell behandeltes homogenes Pulver welches durch Verbundstoffe verstärkt wird.

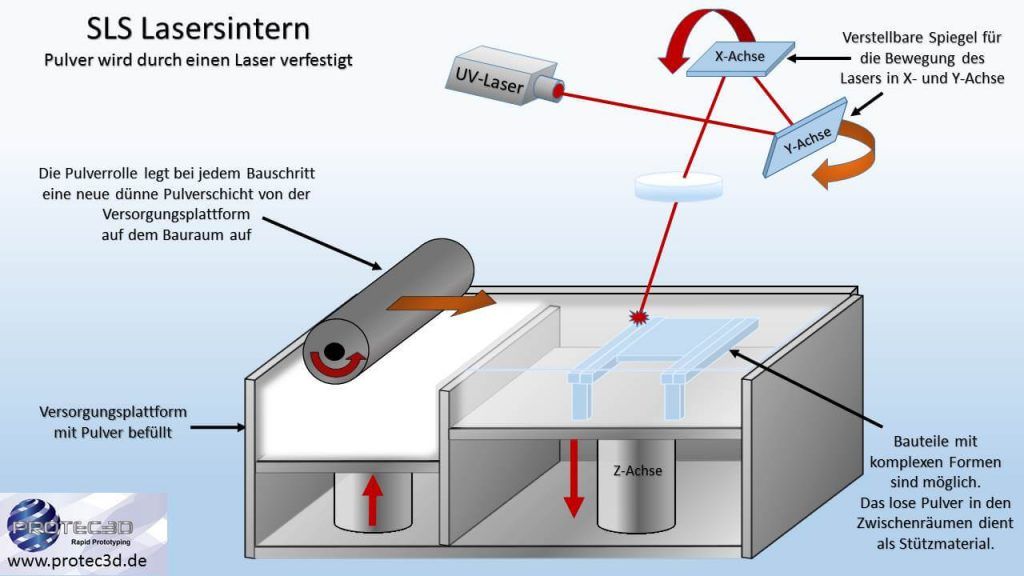

Selektives Lasersintern (Selective Laser Sintering – SLS)

Vorteile: mechanisch belastbar, es sind keine Stützstrukturen nötig, flexible Bauteile, Materialvielfalt, komplexeste Formgebung möglich, thermisch belastbar.

Nachteile: leicht raue Oberfläche, langsamer Fertigungsprozess, nur einfarbige Modelle sind möglich.

Material: Unterschiedliche Polyamid-Mischungen. (PA2200, PA12MD usw.)

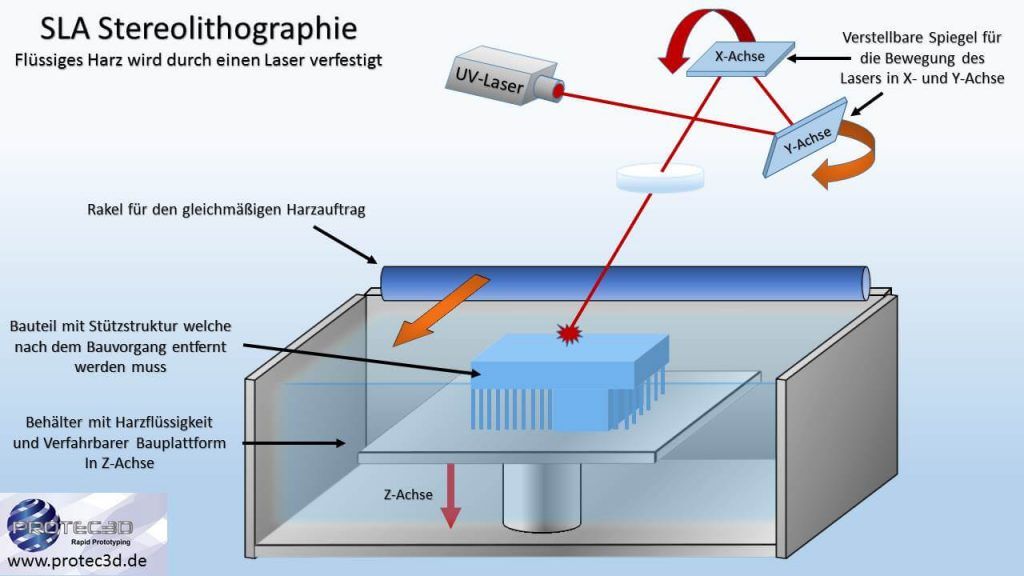

Stereolithographie (SLA)

Vorteile: sehr detaillierte und feine Oberfläche, mechanisch teilweise belastbar, hohe Fertigungsgenauigkeit, transparente Bauteile sind möglich, komplexeste Formgebung möglich.

Nachteile: Es sind nur UV-härtbare Kunststoffe/ Harze verwendbar, hohe Fertigungskosten, nur einfarbige Modelle sind möglich, langsamer Fertigungsprozess, nicht alle Materialien sind thermisch belastbar. Es können nicht alle Geometrien problemlos hergestellt werden, da Stützstrukturen nachträglich entfernt werden müssen.

Material: Kunststoffe und Harze welche unter UV-Licht bzw. Hitzeeinwirkung aushärten.

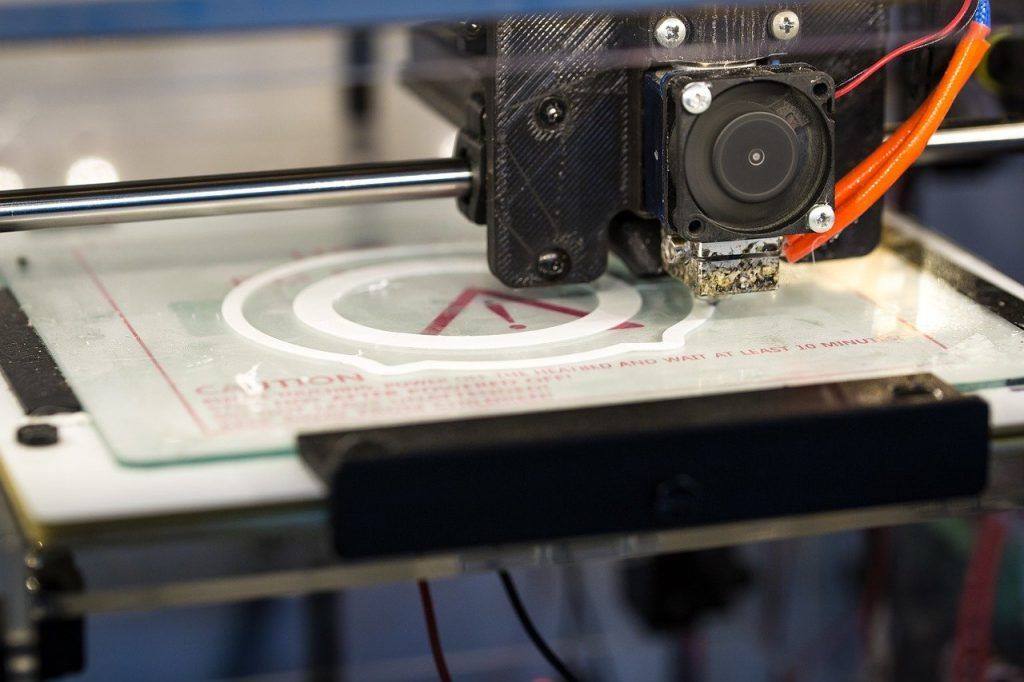

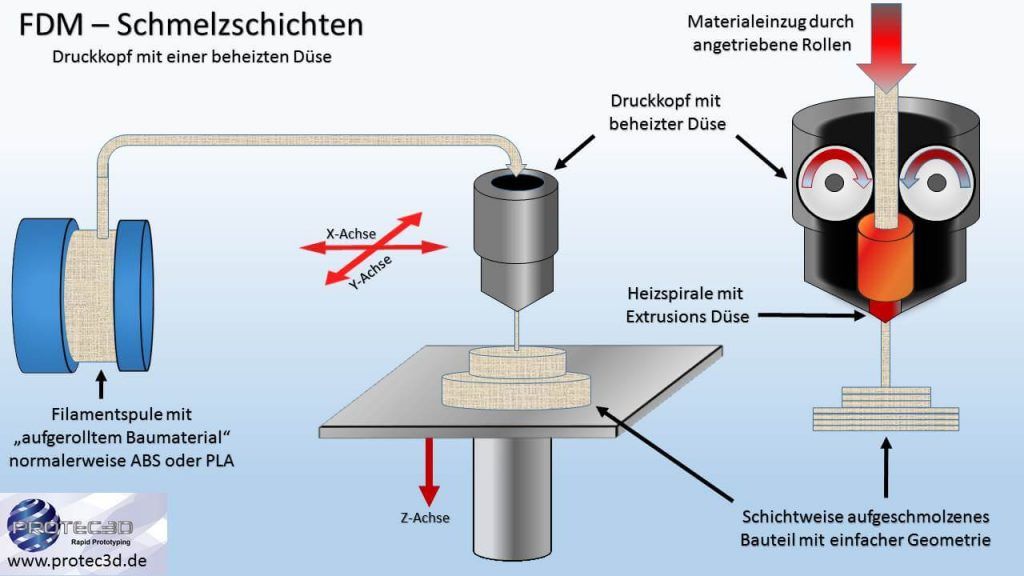

Schmelzschichtung (Fused deposition modelling – FDM mit einer Düse)

Vorteile: kostengünstig, widerstandsfähige Bauteile sind möglich.

Nachteile: Es sind nur Oberflächen mit Rillen möglich, mittlere Fertigungsgenauigkeit, nur einfarbige Modelle sind möglich, Stützkonstruktionen und Nacharbeit notwendig, sehr langsamer Fertigungsprozess.

Material: Thermoplastische Kunststoffe wie PVC und ABS.

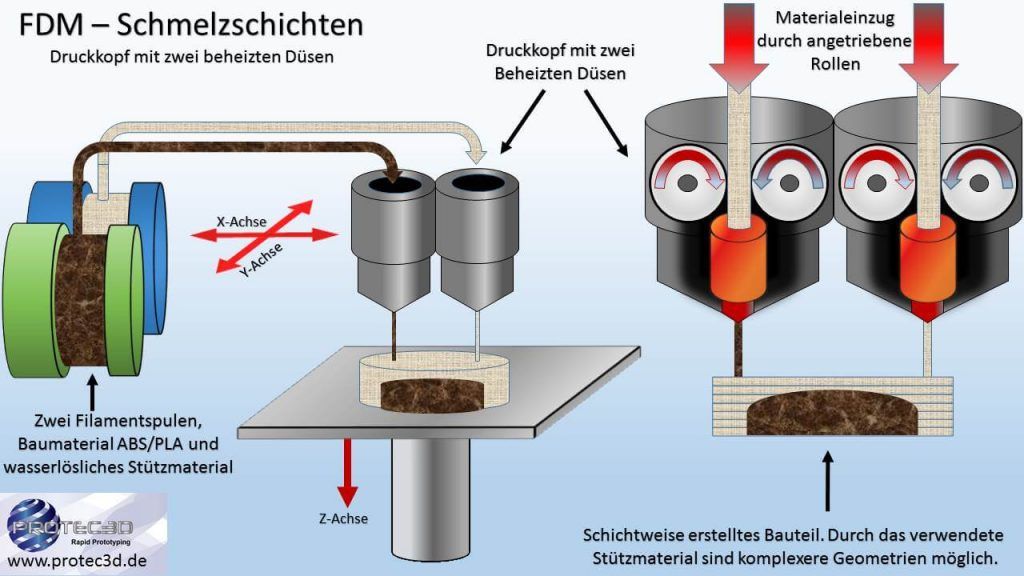

Schmelzschichtung (Fused deposition modelling – FDM mit zwei Düsen)

Vorteile: kostengünstig, widerstandsfähige Bauteile sind möglich.

Nachteile: Es sind nur Oberflächen mit Rillen möglich, nicht vielfarbig, langsamer Fertigungsprozess.

Material: Thermoplastische Kunststoffe wie PVC und ABS.

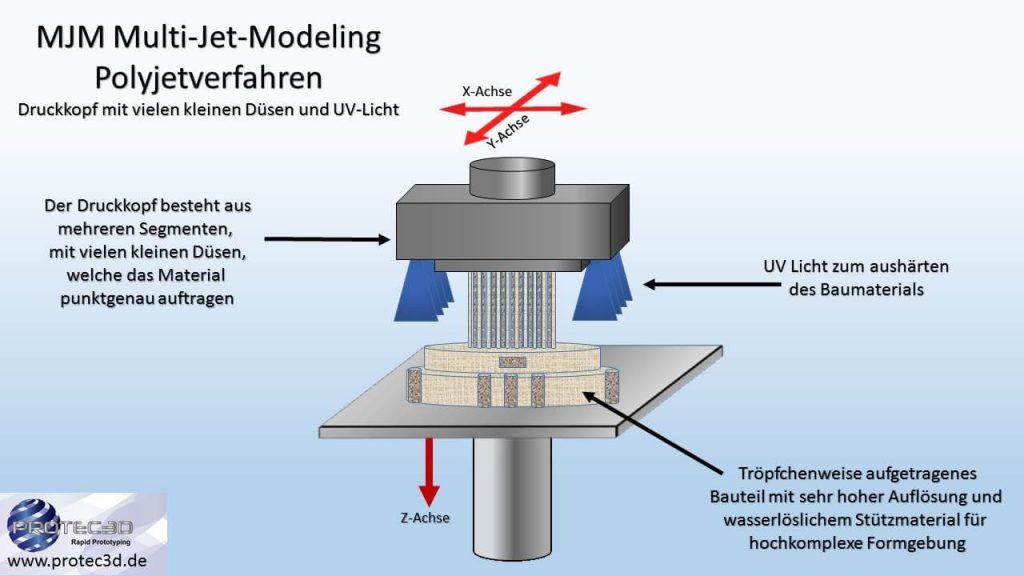

Polyjetverfahren (Multi-Jet-Modeling – MJM)

Vorteile: hohe Genauigkeit, sehr glatte Oberflächen sind möglich, transparente Bauteile sind möglich, unterschiedliche Materialeigenschaften können auf einem Bauteil kombiniert werden. Flexible- und auch Gummiartige Bauteile sind möglich. Stabile oder Mehrfarbige Bauteile sind ebenfalls möglich. Sehr schnelles Fertigungsverfahren.

Nachteile: die Hitzebeständigkeit der Bauteile ist bei mehreren Materialien nur begrenzt. Hohe Fertigungskosten.

Material: unterschiedlichste Photopolymer-materialen welche durch UV-Licht ausgehärtet werden. Viele unterschiedliche Kunstoffe und Gummiarten können simuliert werden.

Vakuumgießen (Vacuum-Casting – VAG)

Vorteile: hohe Genauigkeit, glatte Oberflächen sind möglich, transparente und einfarbige Modelle sind möglich, komplexeste Formgebung möglich, kostengünstige Gießform aus Silikonkautschuk.

Nachteile: schneller Verschleiß der Gießform, die Hitzebeständigkeit der Bauteile ist aufgrund der Silikongießform begrenzt. Erst Wirtschaftlich anwendbar bei einer bestimmten Stückzahl von Bauteilen.

Material: Zweikomponenten-Gießharze, Wachsmaterialien.

Metalldruck (Bound Metal Deposition – BMD)

Vorteile: homogenere Oberfläche im Vergleich zu Gießteilen, hohe Stabilität, hohe Bauteildichte, Alternative zu „MLS“ – Metallischem Lasersintern, Bürotaugliches Metallisches RP-Verfahren.

Nachteile: für größere Stückzahlen bedingt geeignet, Mehrere Prozessschritte sind notwendig bis zum fertigen Bauteil

Material: Edelstahl, Legierte Stahlsorten, Aluminiumlegierungen, Werkzeugstahl, Nickel, Kupfer u.v.m.

3D-Papierdruck (Selective Deposition Lamination – SDL)

Vorteile: Es können Mehrfarbige Bauteile mit hoher Auflösung, kostengünstig und Umweltfreundlich hergestellt werden.

Nachteile: Die Bauteile sind nur begrenzt belastbar, primär werden Anschauungsmodelle mit diesem Verfahren hergestellt.

Materialien: Handelsübliches DIN-Papier.

3D-Foliendrucken (Laminated-Object-Manufactoring – LOM)

Vorteile: geringe Fertigungskosten.

Nachteile: schlechte Fertigungs- und Detailgenauigkeit, einfarbig, aufgrund der eingeschränkten Anwendungsgebiete wird diese Technik kaum noch verwendet.

Materialien: Papier, Kunststoff, Aluminium.

Falls Sie weitere Fragen zu den einzelnen Technologien haben, oder Unterstützung bei einem Projekt benötigen, können Sie uns gerne kontaktieren. Wir werden Ihnen bestmöglich weiterhelfen, da wir der 3D Druck Dienstleister für alle 3D Druck Themen im Rapid Prototyping Sektor sind. Wir helfen Ihnen bei der Produktentwicklung, der Auswahl des am besten geeigneten Herstellungsverfahren, sowie der Herstellung Ihrer Bauteile.