Mit dem HP Multi Jet Fusion 3D-Druck-Verfahren bieten wir Ihnen eine innovative Lösung, die speziell für industrielle Anwendungen entwickelt wurde. Die MJF Technologie ermöglicht es, hochwertige Teile mit ausgezeichneter mechanischer Eigenschaft schnell und kosteneffizient zu produzieren.

Unser Multi Jet Fusion Service garantiert einen reibungslosen Ablauf von der Idee bis zum fertigen Produkt. Wir unterstützen Sie in jeder Phase Ihres Projekts mit unserem Fachwissen und unserer Erfahrung. Durch die persönliche Betreuung können Sie sicher sein, dass Ihr Bauteil genau Ihren Vorstellungen entspricht.

Das MJF 3D-Druck-Verfahren eignet sich hervorragend für die Herstellung von Bauteilen, die in zum Beispiel in der Automobil-, Elektronik- und Maschinenbauindustrie verwendet werden. Durch die Fähigkeit, komplexe Teile ohne die Notwendigkeit von Stützstrukturen zu drucken, bietet MJF eine Zeit- und Kostenersparnis gegenüber traditionellen Fertigungsmethoden.

Dieser Prozess bietet eine flexible und effiziente Möglichkeit zur Herstellung komplexer Bauteile, minimiert Materialverschwendung und reduziert die Notwendigkeit für umfangreiche Nachbearbeitungen.

Das Multi Jet Fusion (MJF) Verfahren von HP eignet sich hervorragend für eine Vielzahl von Anwendern, die auf der Suche nach einer schnellen, flexiblen und qualitativ hochwertigen Lösung für die Herstellung von Prototypen bis hin zu Endprodukten sind. Ideal für:

Mit PROTEC3D als Partner profitieren Sie von einer umfassenden Unterstützung und Beratung, um diese Voraussetzungen zu erfüllen und Ihre Projekte erfolgreich mit dem MJF-Verfahren umzusetzen.

Gerade bei höheren Produktionsmengen zeigt das Multi Jet Fusion (MJF) Verfahren seine wahre Stärke. In der nachfolgenden Tabelle erfahren Sie, für welche Anwendungen dieses Verfahren am besten geeignet ist:

| Beschreibung | Spezifische Anwendungen | |

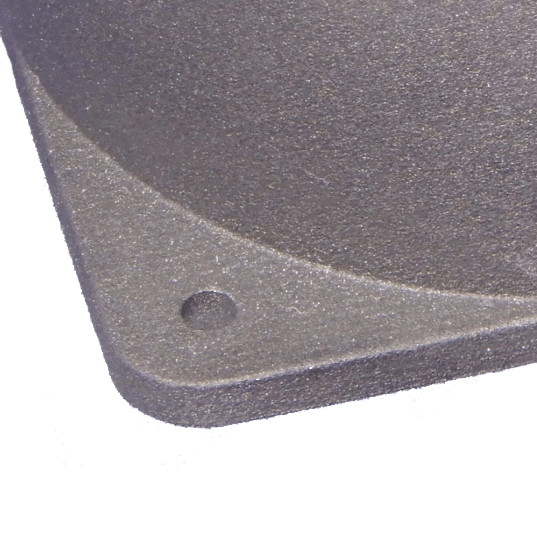

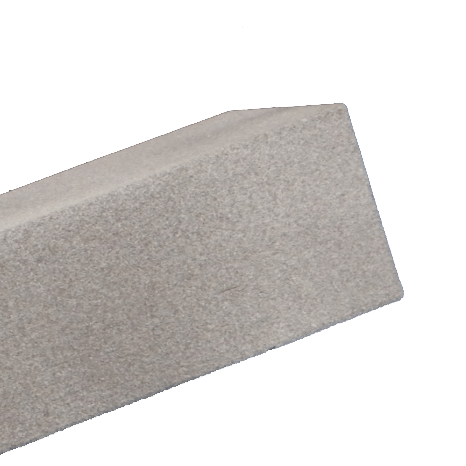

| Detailgenauigkeit | Produziert Teile mit hoher Genauigkeit und homogenen, leicht rauen Oberflächen | Geeignet für Teile welche genaue Toleranzen benötigen und im Serieneinsatz verwendet werden sollen |

| Produktionsgeschwindigkeit | Schneller als andere 3D-Druckverfahren | Ideal für schnelle Produktion, insbesondere bei größeren Mengen |

| Materialauswahl | Breite Auswahl an Kunststoffmaterialien für verschiedene Anforderungen | Flexibel für diverse Anwendungen, abhängig von den Bauteilanforderungen |

| Wirtschaftlichkeit | Geringe Stückkosten bei mittleren bis großen Mengen | Kosteneffizient für die Produktion von Kleinserien oder Prototypen im Serieneinsatz |

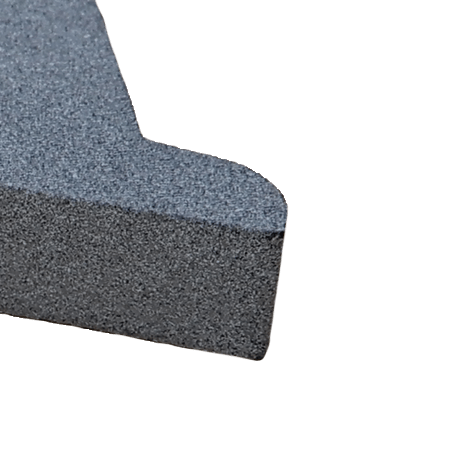

| Komplexe Teile ohne Stützstrukturen | Ermöglicht das Drucken komplexer Teile ohne zusätzliche Stützen | Reduziert die Nachbearbeitungszeit und -kosten |

| Materialeigenschaften | Robuste Bauteile, die den Anforderungen der Seriennutzung entsprechen | Ideal für funktionale Prototypen und Endprodukte, die eine gleichmäßige Seriennahe Qualität erfordern |

Eigenschaften: Es zeichnet sich durch hohe Festigkeit, Langlebigkeit aus, ist lebensmittelecht und kann flexibel eingesetzt werden.

Anwendung: Ideal für Prototypen, langlebige Funktionsbauteile und komplexe Geometrien.

Eigenschaften: Gute Schlagzähigkeit und Flexibilität, biokompatibel.

Anwendung: Häufig genutzt für Teile in der Medizintechnik und anderen flexibilitätsbedürftigen Anwendungen. PA11 ist eher in Serienfertigungen und für Bauteile mit viel Bewegung ideal geeignet.

Eigenschaften: Verbesserte Steifigkeit und thermische Beständigkeit.

Anwendung: Geeignet für Bauteile, die hohe mechanische Belastungen und höhere Temperaturen aushalten müssen.

Eigenschaften: Flexibles, gummiähnliches Material.

Anwendung: Ideal für flexible und elastische Teile wie Dichtungen, Schläuche oder Schuhsohlen.

Damit Ihre Multi Jet Fusion Projekte mit höchster Effizienz und Qualität realisiert werden, unterstützt PROTEC3D sich durch den gesamten Prozess. Unser maßgeschneiderter Prozess beinhaltet:

Mit PROTEC3D als Ihrem Partner profitieren Sie von einem spezialisierten und durchdachten Prozess, der darauf ausgerichtet ist, Ihre MJF-Projekte von der Idee bis zur fertigen Serie zu einem vollen Erfolg zu machen.

Mit über einem Jahrzehnt an Erfahrung und mehr als 1.000 erfolgreich realisierten Projekten steht unser 3D-Druck-Service für Qualität, Innovation und Zuverlässigkeit. Wir verstehen die Herausforderungen und Anforderungen der Industrie an 3D-Druck Dienstleister. Wir helfen Ihnen, Ihre Produktionsziele zu erreichen.

HP Multi Jet Fusion (MJF) ist eine fortschrittliche 3D-Drucktechnologie, entwickelt von Hewlett-Packard, die hochpräzise, funktionale Teile mit einer Geschwindigkeit produziert, die oft schneller ist als bei anderen 3D-Druckverfahren. Diese Technik ermöglicht die Herstellung von Objekten mit gleichmäßigen mechanischen Eigenschaften, hoher Detailgenauigkeit und ausgezeichneter Oberflächenbeschaffenheit. MJF ist besonders geeignet für die Produktion von Prototypen und Endteilen in kleinen bis mittleren Serien und kann eine breite Palette von Materialien verarbeiten, darunter verschiedene Kunststoffe.

Multi Jet Fusion arbeitet durch das selektive Auftragen von Fusions- und Detailing-Agenten auf ein Pulverbett aus thermoplastischem Material. Der grundlegende Ablauf umfasst das Auftragen einer dünnen Schicht des Pulvermaterials auf die Arbeitsfläche. Ein Druckkopf, ähnlich denen in herkömmlichen Tintenstrahldruckern, trägt dann an den spezifischen Stellen des Pulverbetts die Agenten auf. Ein fusing Agent fördert das Verschmelzen des Pulvers, während ein detailing Agent dazu dient, die Konturen und Details zu definieren, indem er das Verschmelzen in den damit behandelten Bereichen verhindert. Nach dem Auftragen der Agenten folgt eine Wärmebehandlung, die das Material dort verschmilzt, wo der fusing Agent aufgetragen wurde, und so die Objekte Schicht für Schicht aufbaut. Durch dieses präzise und kontrollierte Auftragen der Agenten und die anschließende Wärmebehandlung kann MJF Teile mit komplexen Geometrien, hoher Dichte und ausgezeichneter Oberflächenqualität herstellen.

Die Kernidee liegt darin unser Wissen weiterzugeben und die Möglichkeiten der 3D Druck Verfahren zu vermitteln.

Das Einsatzspektrum von 3D-Druck ist zwischenzeitlich fast unbegrenzt!